一、系统概述

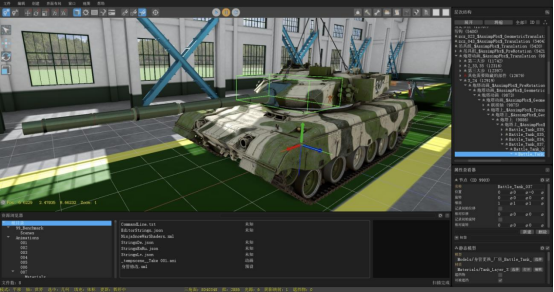

本平台采用纯图形化、零代码的设计理念构建,用户无需编程就能完成多种类型数字化产品的快速编辑与跨平台发布,成果可以封装成装备配套的软硬件一体化数字产品,同等条件下生产效率是国外同类软件(Unity、UnrealEngine等)的1.5-2倍。

二、系统特点

完全自主可控、专精高效、渲染逼真、易学易用、全生态软硬件支持。

(一)自主可控

1.自研轻量化图形渲染引擎

支持实时全局光照等主流渲染技术;多样化渲染编辑能力;具有多种场景实时优化技术。

2.轻量化图形引擎打造细分专业工具软件

天工平台基于C/C++语言开发,所有底层代码自主可控,历经多个预研项目检验、以及一个某学院重大项目的检验。

天工平台专长于机械仿真及数字产品开发,深入研究并掌握机械构造、功能、原理、业务抽象等专业知识,形成独有的成体系算法库,具备基于底层代码的全谱系深度定制、数据通信与扩展能力。

3.行业认证

天工平台已取得“麒麟软件NeoCertify认证”下的所有国产化适配认证证书,且已完成适配华为鸿蒙操作系统。

天工平台已经全面适配龙芯、飞腾、景嘉微、芯动等国产计算机芯片及硬件。已申请发明专利10余项,取得软件著作权证书30余项。

(二)专精高效

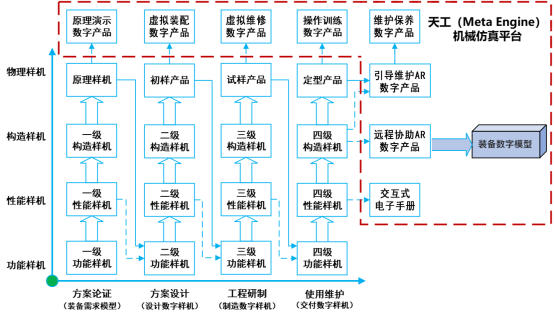

1.支撑装备数字工程建设

天工平台将数字技术与业务应用深度融合,能够辅助工业部门方案论证、方案设计、工程研制等各阶段的可视化分析验证,满足“装备仿真数据驱动、数字化教学、模拟训练系统定制、全流程模型贯通和配套数字产品开发”等方向的技术要求,为数字工程建设提供工具软件与成果输出支撑。

2.智慧引擎

天工平台不仅是一款仿真工具,更是一个融合了AI智能、先进物理仿真与人本设计理念的新一代智能仿真引擎,通过其独特的三柱石架构,为工业企业提供重塑未来、实现智能制造的破局之道。

自主可控内核:自主研发"次世代渲染引擎",代码自主率超过80%;全面适配国产银河麒麟操作系统、国产计算机硬件及主流XR硬件设备;获得麒麟软件有限公司"麒麟软件NeoCertify认证"(X86和ARM双架构);从底层渲染到专业数字产品生产的全谱系支撑能力。

AI融合架构:将AI技术深度融入仿真内核,实现从传统数据驱动到智能决策的跨越;集成AI模型对复杂工业数据进行深度学习和模式识别;优化仿真流程、提升仿真精度、实现智能化故障诊断与预测;为AI驱动性能仿真、智能干涉检测等高级功能提供理论与技术支撑。

多物理场耦合:将机械、热、流体等多个物理领域的仿真模型进行无缝集成;精确捕捉不同物理效应之间的相互作用,实现协同计算;同时考虑结构受力、温度变化以及内部流体流动对性能的影响;为高性能仿真、传动原理仿真等高级应用提供关键技术支撑。

(三)AI融合架构

深度AI模型融合:将AI技术深度融入仿真内核,实现从传统数据驱动到智能决策的跨越,为后续的AI驱动性能仿真、智能干涉检测等高级功能提供强大的理论与技术支撑。

仿真流程优化:通过AI分析,优化仿真参数设置、缩短计算时间、提升仿真精度,实现更高效的虚拟仿真体验。

复杂数据深度学习:对复杂的工业数据进行深度学习和模式识别,挖掘数据中的规律与特征,为更精准的仿真提供基础。

智能故障诊断与预测:基于AI的仿真结果分析,实现智能化的故障诊断与性能预测,从源头避免设计缺陷,降低后期修改成本。

(四)高精度渲染仿真

1.AI驱动仿真流程

历史数据采集与处理:收集并处理产品性能、材料特性、工况环境等历史数据;

AI模型深度学习:利用机器学习算法从历史数据中提取模式与规律;

智能预测与优化:预测产品在极端工况下的性能表现、疲劳寿命与可靠性;

迭代优化与反馈:基于预测结果优化设计,缩短设计迭代周期。

2.关键优势

缩短设计周期:快速评估不同方案,显著缩短从概念到产品的开发周期;

智能决策支持:从数据驱动转向智能决策,为工程师提供创新设计方案;

提升预测精度:AI模型持续学习与优化,预测结果更加准确可靠;

跨学科集成:打破学科壁垒,实现多领域物理场的协同预测。

(五)高精度干涉与碰撞检测

AI驱动的智能风险识别:结合AI分析,自动识别潜在的装配与运动风险,如机械臂在复杂路径下的运动轨迹与周围环境的碰撞风险,或多部件协同装配过程中可能发生的干涉

更精确的静态干涉检查:确保零部件在装配前的几何兼容性,通过高精度算法检测干涉,从源头避免设计缺陷;

价值成果:智能化的检测能力极大减少了物理样机测试的成本和时间,从源头避免了设计缺陷,显著提升了产品开发效率与质量。

三、系统优势

训练效益显著提升:通过沉浸式交互技术,缩短训练周期,降低训练成本,提高训练质量。

安全风险有效控制:在虚拟环境中完成高危操作训练,避免实装损坏和人员伤亡。

团队协作能力强化:通过多人协同模式,提升团队作业效率和应急响应能力。

数据驱动决策优化:基于量化评估数据,精准定位训练短板,优化训练方案。